Bei einer Besprechung am 8.11.2010 wurden verschiedene Ausführungskonzepte vorgestellt.

Bei einer weiteren Besprechung wurde festgelegt, dass der "Q-Motor" entwickelt wird.

Für die Ventilsteuerung wurden von Herrn Krümmling (Leiter F+E bei WTZ) Magnetventile wegen Ihrer hohen Flexibilität empfohlen.

Nach seinen Ausführungen seien sie im Markt in entsprechender Größe erhältlich und haben sehr schnelle Schließzeiten.

Wir hatten den Eindruck, dass wir lediglich in ein Magnetventilgeschäft gehen müssen, unter einer großen Auswahl das für uns passende aussuchen müssen, einen geringen Betrag bezahlen und das Ventilproblem wäre gelöst.

Mitnichten.

Lange Recherchen ergaben, dass es für unseren Einsatzzweck passende Magnetventile nicht gibt.

Ein Firmenkontakt, der mir vermittelt wurde, erklärte, dass Magnetventile speziell für den Einsatzzweck entwickelt werden müssen, was mindestens 200.000 € kosten würde.

Der Vorschlag, die Ventilsteuerung mechanisch zu bewerkstelligen wurde von der WTZ verworfen.

Die Entwicklung wurde anschließend auf hydraulisch betätigte Ventile fortgesetzt.

Das bedeutet:

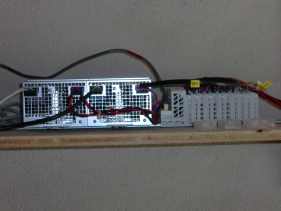

| Ein Drehgeber an der Kurbelwelle |

|

wird eine mit einer SPS (System programmierbaren Steuerung) verbunden. |

|

Diese ist wiederum mit einen Laptop verbunden. |

|

Von der SPS werden 4 Magnetventile mit 8 Ausgängen an der Ventilplatte gesteuert. |

|

und diese wiederum steuern über 16 Leitungen |

|

8 Hydraulikventile. |

|

Ach ja. Selbstverständlich braucht man ein Hydraulikaggregat. Ein großes noch dazu. |

|

Der Leiter F+E eines wichtigen Projektpartners hat dann für den Rest der Projektlaufzeit alle Schrottecken in seiner Firma nach einen Hydraulikaggregat durchsucht und nichts gefunden.

Ich habe mir dann nach Projektende eines gekauft, wie auch die ganzen anderen Hydraulikteile.

Ein weiteres Problem zeigte sich, nachdem ich alle Ventilteile installiert hatte und den Motor probeweise mit Druckluft in Gang setzte.

Es zeigte sich, dass durch einen Konstruktionsfehler die Fläche des Kompressionskolbens identisch mit den Expansionskolben war.

Dies führte dazu, dass der Motor bei Stillstand und unter Druck starr wurde.

Bei unterschiedlicher Kolbengröße hätte der Kolben bei gleichen Druckverhältnissen sich immer zu den kleineren Kompressionszylinder hin bewegt.

Nachdem dies durch die WTZ korrigiert worden war, bestand noch das Problem, dass unzureichend komprimiert wurde, weil der Luftverlust auf der Kompressionsseite zu groß war.

Die Ursache liegt darin begründet, dass der kleinere Durchmesser auf der Kompressionsseite durch den Einbau einer Buchse erreicht wird, welche weder gehohnt noch besonders passgenau eingesetzt wurde.

Wir hatten somit drei Monate nach Projektende einen Motor, der keine Arbeit leistet,

bzw. nur eingeschränkt als Druckluftmotor zu gebrauchen ist.

Auf der anderen Seite hatten wir einen

"Kreisprozess mit größtmöglicher Arbeit"

gefunden.

Was war also zu tun?

Anforderung an eine verbesserte Konstruktion.